换热器金属结构类型及其特点

换热器是工业流程中实现热量传递的关键设备,其核心的金属结构直接影响着传热效率、承压能力、耐腐蚀性及使用寿命。根据结构形式与工作原理,主要可分为以下几类,每种结构都有其独特的金属构型和应用场景。

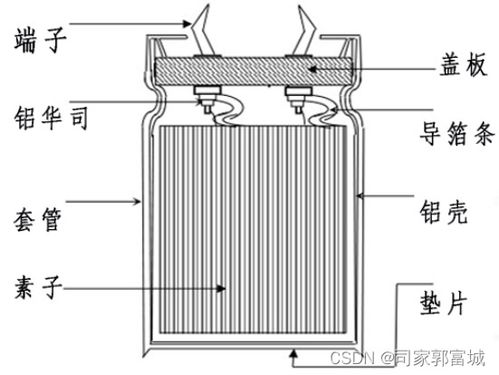

一、管壳式换热器

这是应用最广泛、技术最成熟的一类。其金属结构核心是“管束”和“壳体”。

- 结构特点:大量金属传热管(常用碳钢、不锈钢、铜合金等)通过管板固定,形成管束,封装在圆筒形金属壳体内。一种流体在管内流动(管程),另一种在管外与壳体间流动(壳程)。

- 关键金属部件:传热管、管板、壳体、折流板。折流板通常为圆缺形,用于引导壳程流体流动,增强湍流和传热。

- 优点:结构坚固,适应性强,可承受高压高温。

- 缺点:结构相对笨重,传热效率通常低于紧凑型换热器。

二、板式换热器

由一系列压制有波纹的金属薄板叠装而成,是一种高效、紧凑的换热器。

- 结构特点:波纹板片(通常为不锈钢、钛等)通过垫片或焊接密封,形成复杂的流道。冷热流体在相邻板片间交替流动,通过薄板进行热交换。

- 关键金属部件:波纹板片、框架(压紧板)。波纹设计极大增加了传热面积并强化了流体扰动。

- 优点:传热系数高,结构紧凑,易于拆卸清洗。

- 缺点:承压能力有限(尤其是垫片式),流道易堵塞。

三、板翅式换热器

在航空、深冷等领域应用广泛,结构极为紧凑高效。

- 结构特点:在金属隔板(平隔板)之间放置波纹状的金属翅片(导流片),两侧用侧条密封,经钎焊(如铝合金真空钎焊)成一个坚固的整体芯体。

- 关键金属部件:隔板、翅片、封条。翅片是核心传热表面,其复杂形状(如平直形、锯齿形、多孔形)能极大扩展表面并破坏边界层。

- 优点:单位体积传热面积最大,效率极高,重量轻。

- 缺点:流道狭窄易堵,制造工艺复杂,一旦内部泄漏很难修复。

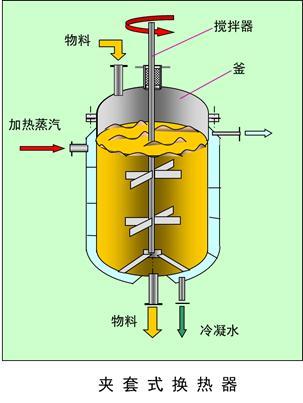

四、螺旋板式换热器

由两张平行的金属长板卷制成一对同心的螺旋通道。

- 结构特点:两张金属板卷绕形成两个螺旋形流道,一种流体由中心流入沿螺旋流向周边,另一种由周边流入流向中心。中心处有隔板分隔。

- 关键金属部件:螺旋板体(通常为碳钢或不锈钢)、中心隔板、外壳。

- 优点:结构紧凑,具有自清洗作用(因流道为单一弯曲通道,不易结垢),可处理含颗粒或易结垢流体。

- 缺点:承压能力一般,不易进行机械清洗,损坏后维修困难。

五、空冷式换热器(空气冷却器)

以空气为冷却介质的换热器,核心是翅片管束。

- 结构特点:由多排装有金属翅片(多为铝翅片)的管束(基管可为碳钢、不锈钢等)组成,通过风机强制或诱导空气流过翅片管外表面,与管内流体换热。

- 关键金属部件:翅片管(核心传热元件)、管箱、框架。翅片通过张力缠绕、嵌片或整体轧制等方式与基管紧密结合以降低接触热阻。

- 优点:节约水资源,运行成本低,对环境友好。

- 缺点:受环境气温影响大,占地面积大,传热系数相对较低。

****

各类换热器的金属结构设计都是为了在特定工况(压力、温度、介质特性、空间限制等)下,实现安全、高效、经济的热量交换。管壳式坚固耐用,板式高效紧凑,板翅式极致轻巧,螺旋式抗污耐垢,空冷式节水环保。在实际工程选型中,需综合考虑工艺要求、材料成本、维护便利性等多方面因素,选择最适宜的金属结构类型。

如若转载,请注明出处:http://www.mutilz.com/product/49.html

更新时间:2026-01-13 12:29:46